Il faut d’abord souligner la complémentarité des partenaires de ce projet. Aux industriels et aux équipes laboratoires possédant déjà une grande expérience dans les applications visées (LaMCoS et LML-LaMcube) s’ajoutent des compétences sur les approches multi-échelles (IJLRDA et LML-LaMcube ) ainsi qu’en physico-chimie des surfaces (KUL).

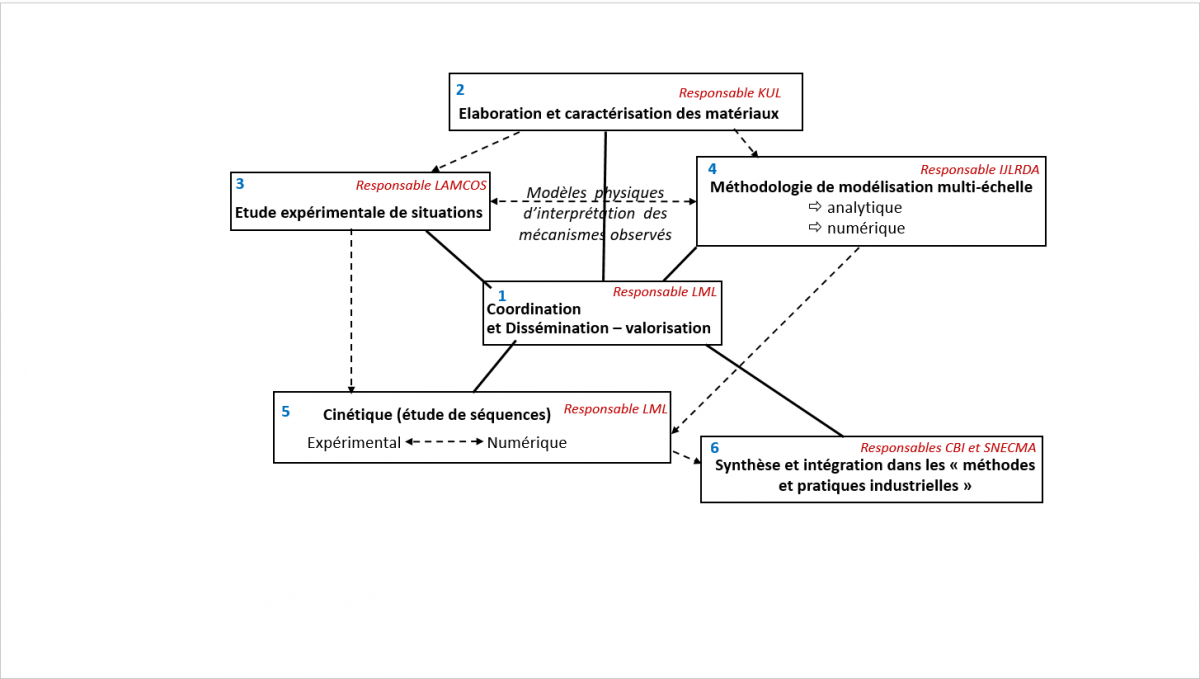

Le programme se décompose en 6 tâches dont la première de « coordination et dissémination – valorisation des résultats » et la dernière de « synthèse et intégration dans les méthodes et pratiques industrielles ».

La tâche 1 court tout au long du projet alors que la tâche 6 intervient à la fois en début de projet pour s’assurer de la compatibilité des méthodes développées avec les pratiques et moyens industriels et logiquement en fin de projet pour l’intégration des développements.

Le développement proprement dit concerne les tâches 2 à 5. L’accent est mis sur la complémentarité et le dialogue entre expérimentation et simulation numérique, indispensables pour lever les verrous scientifiques et techniques.

La tâche 2 se situe en amont des tâches suivantes. Le livrable principal est le développement de « matériaux modèles » à formulation simplifiée, commun aux applications visées, et qui seront utilisés pour les essais et pour les modélisations. Cette tâche comprend également leur caractérisation en termes de données microstructurales et de propriétés mécaniques, thermiques et tribologiques. Cette tâche met en œuvre des moyens et des connaissances déjà disponibles, ce qui limite très fortement les risques d’échec.

Les tâches 3 et 4 interviennent en parallèle sur les volets expérimentaux et numériques d’études de situations. On entend par situation des configurations expérimentales en régime établi c'est-à-dire avec un gradient matériau et une interface (troisième corps), le but étant de caractériser les propriétés de ces éléments et de les modéliser. Ces tâches interagissent dans la mesure où les modèles doivent être physiquement fondés et validés avec alimentation des modèles par les mécanismes physiques et les grandeurs locales mesurées expérimentalement.

-Tâche 3 : il s’agit de générer et de caractériser des « situations » correspondant à des états donnés de contact, de matériaux affectés par le frottement et de troisième corps, en exploitant les matériaux modèles développés dans la tâche 2 dans les deux applications freinage et aubages, dans le but d’identifier et de caractériser les mécanismes tribologiques localement activés. Ces situations seront générées à l’aide d’essais sur tribomètre.

Les surfaces frottées seront analysées en termes de distribution du troisième corps et des zones de frottement dans l’aire apparente de contact, et en termes de composition, morphologie, propriétés mécaniques et tribologiques, à des échelles mésoscopiques afin de disposer de données précises sur les propriétés locales et leurs gradients. Des moyens particulièrement originaux de caractérisation des matériaux et surfaces sous conditions de sollicitations sont pour cela mis en œuvre.

-Tâche 4 : cette tâche consiste à développer une méthodologie numérique multi-échelles et multi-physiques pertinente du contact frottant en considérant l’hétérogénéité du matériau (représentation des différents composants) dans le but de prendre en compte des informations locales. Cette tâche intègre deux voies de détermination des champs locaux par homogénéisation semi-analytique ou approche multi-échelles numérique. Les méthodes mises en œuvre sont particulièrement originales (homogénéisation multi-niveaux).

Dans le même esprit d’interactions entre expérimentation et modélisation la tâche 5 intègre la partie « cinétique » qui s’attache à considérer l’évolution des matériaux et de l’interface notamment les mécanismes de débits source (issus de ruptures matériau et fragmentation du troisième corps) à l’origine de l’usure et de la génération de débit de troisième corps, et piégé suivant les sollicitations macroscopiques et mésoscopiques.